ティグ溶接

ティグ溶接では歪みを抑えるのが難しい0.5ミリ等の薄板の全周溶接等に対して効果が高いです。溶接可能な主な材質としましては、鉄、ステンレス、アルミになります。

OUR SERVICE

TEL・FAX・メールにてお気軽にお問い合わせください。

図面、CDAデータ等があれば、より迅速に対応できます。

弊社の経験を生かし、コスト削減、高品質な品物を提案します。

最適な工程成形方法の型設計・制作を行い、充実した設備と技術により、鋳物成型から研磨、熱処理、加工、表面処理まで一貫して行います。

■ フローイメージ

プログラム

切断・溶接・曲げ加工・塗装・表⾯処理

機械加工

組立

※機械加工は、必要に応じて協力会社にて加工を行います。五面加工機による大型機械加工から手のひらに乗るような小物加工まで幅広い対応が可能です。

誤作防止のために、必ず別の作業者による寸法チェックを行っています。

最終検品後に、梱包資材で丁寧に梱包、出荷(納品)します。

松田技研では、長年にわたり培った知識と技術はもちろん、最新の技術と設備を導入することで、お客様のニーズに細やかに対応いたします。

当社の持つ技術、設備についてご紹介いたします。

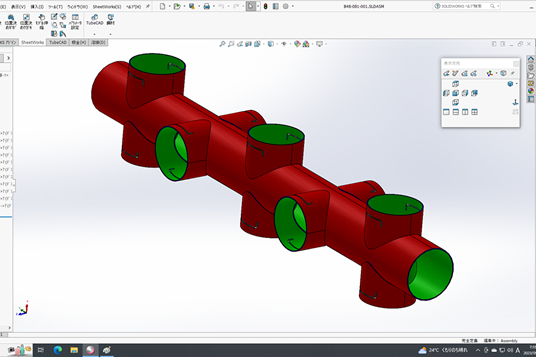

CAD/CAM(AP100)および3DCAD(Sheet Works)で展開したデータを、⾃動ネスティングソフト(Dr.ABE)で正確な板取を⾏います。正しく且つ効率のよい割り当てをし多種少量/変種変量⽣産・短納期・低コストに対応いたします。

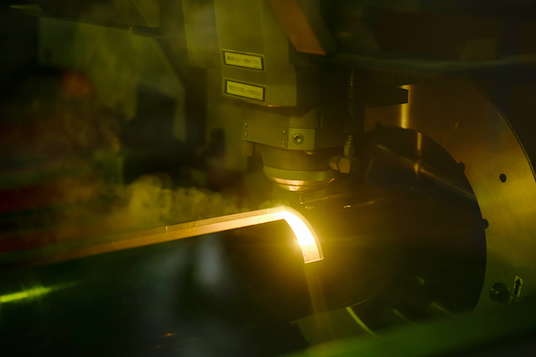

鋼板の切断には主にレーザー加工とシャーリング加工を用います。レーザー加工は、プログラムで作成したネスティングデータを読み込み切断を行うため、短時間で複雑な加工を行うことが可能です。シャーリング加工は直線的な切断を得意とし、四角形状で比較的精度不要な物に対して使用します。

このほか、必要に応じて穴あけ加工(パンチング加工)等の加工も行います。

ファイバーレーザー加工機により薄板0.1mmから22mmまで切断可能です。

平板だけでなく丸パイプ、角パイプ、アングル、チャンネルなど鋼材の切断も可能です。

シャーリング機械を使用し、上下の刃に板材を挟み、圧力をかけることで切断します。

アマダ製アイアンワンワーカーを使用し、鋼材の切断、切欠き、穴あけを行います。パンチングで穴加工できますので、キリ穴加工に比べ低コスト、短納期に対応可能です。

スポット溶接、TIG溶接・半自動溶接・スタッド溶接を用途に合わせ行っています。弊社ではプラント、食品関係等 多種多様な加工品を製作し、実績を積み上げて来ました。熟練した社員による高品質な溶接が可能です。キレイな溶接をするのはもちろんですが、歪みを極力押さえるノウハウもあります。

溶接の種類

ティグ溶接では歪みを抑えるのが難しい0.5ミリ等の薄板の全周溶接等に対して効果が高いです。溶接可能な主な材質としましては、鉄、ステンレス、アルミになります。

アルミ・ステンレス・チタン・銅などの高反射材や異種材同士の溶接などを 歪みを抑えた溶接が可能です。

鉄、ステンレスの薄板(3~4ミリ同士程度まで)に加工可能です。薄板の加工で歪みを抑えた溶接

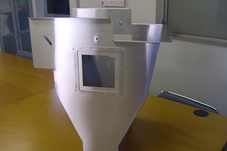

弊社では現場の社員全員が施工可能です。JIS Z 3841免許取得者も多数おり、お客様より高い評価をいただいております。主にアングルや角パイプ、チャンネル材等を使用したフレーム、中厚板のシュート、ホッパー等に施工します。

CADと連動しており、高精度な曲げが可能です。ハイブリッド・ドライブシステム搭載のベンディングマシンでバラつきのない高精度な曲げ加工を行います。加工能力は170tonで、加工範囲は3340mmまで折り曲げ可能なので長尺物にも対応可能です。現在曲げ加工は2台体制で行っており、高い生産性でお客様のご要望にお応えいたします。

曲げの種類

平板から円すい状に曲げる加工です。

上径と下径の真円度の高い加工が可能です。 偏芯形状にも対応可能です。

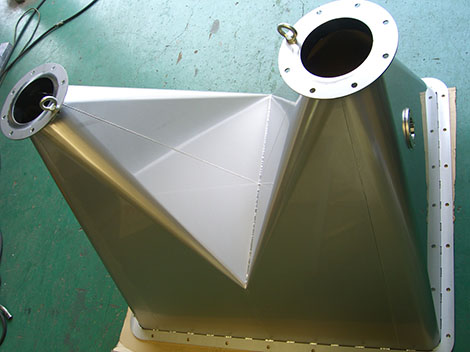

平板から角すい状に曲げる加工です。

片面は丸い形状で反対面は四角い形状になります。

丸から角へ変形するので難易度の高い作業となります。

偏芯形状にも対応可能です。

プレス曲げと3本ローラーを使用し、 R形状に加工して行きます。

形状、外径等により曲げ機械が変わってきます。

ステンレス製品は酸洗い、ヘアライン、鏡面加工(バフ研磨)、電解研磨等の仕上げを行います。 塗装が必要な場合は、協力会社との連携のもと、紛体塗装(吹付け塗装)、焼付け塗装を行います。

表面処理の種類

主にタンク、ホッパー、ケーシング等の内外面に施工することが多いです。 業種も食品、半導体、鉄鋼関係等多くの実績があります。

塗装の種類

粉末の塗料を専用の静電塗装機で塗料にマイナス、製品にプラスの電気を 帯びさせることで製品に均一に塗膜を付けることが出来ます。

塗着効率が良く、シンナーを使わないので環境にやさしいです。

電気を通す物でないと塗装できません。

乾燥炉で高温で焼き付けるため、短時間で仕上げることが可能です。

吹き付け塗装に比べ塗膜が強いです。

スプレーガンで焼付けの下塗りをした後、乾燥させ釜で焼き上げます。 4キロ缶から調色出来るので、小ロット品、単品物にも対応可能です。

気密検査の必要なタンク、ジャケット等の圧力検査、気密検査、水貼り検査 も行います。圧力の掛けられない物はカラーチェックで対応します。

経験豊富な職人による組み立てにも対応いたします。

大型機械加工から手のひらに乗る様な小物加工まで幅広く対応します。弊社で製缶加工した品物を協力会社で機械加工することも可能です。

切削加工の中で、工作物を回転させ削る加工を旋削加工と呼びます。主に丸棒を材料とし加工を行います。小物専用から大物向きの物まで機械を使い分けます。

五面加工機という機械を用いて、加工物の5面を同一の工具セットにより加工を行います。これにより少ない工程で精度の高い物が加工できます。

細いワイヤーを使用して、テンションをかけた状態で加工物とワイヤー電極間に放電を発生させ、放電エネルギーにより加工を行います。糸鋸で切るように、自在な形に加工できます。

横中ぐり盤という機械を用いて、すでにあけられている穴の内面、または工作物を所定の寸法に切削を行います。製缶物の平面研削、穴加工も可能です。

多数の刃を持つフライスで、平面、正面、側面の削り、穴あけ等の多様な加工を行います。

マシニングセンターと呼ばれる工作機械で切削加工を行います。

当社で実際に製作した製品は、納品事例ページにて紹介しております。

ぜひ合わせてご覧ください。